打开国家增材制造创新中心官网的“产品中心”菜单,一套套白底镶蓝边,带显示屏、控制器的电子设备映入眼帘:金属熔丝增减材一体化制造装备、金属激光熔融打印机、桌面级DLP光固化成型装备……这些自主研发的3D打印设备,有的已经投入生产,打印出塑料或金属零部件。

中国工程院院士、西安交通大学教授卢秉恒是国家增材制造创新中心的负责人。他带领数百名科研人员进行研发,把握技术方向。

中国3D打印“开路先锋”

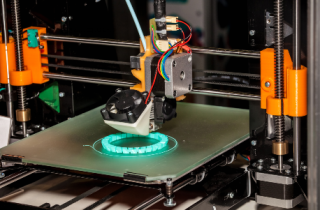

卢秉恒接触3D打印纯属偶然。1992年,卢秉恒前往美国交流学习。在参观汽车模具企业时,一台3D打印设备引起了他的注意:“只要将产品的CAD数据输进去,就可以把原型做出来。”卢秉恒当即决定,把3D打印列入研究对象。

中国企业生产能力很强,但是产品开发能力不足,开发速度慢,这项技术能帮助企业快速、低成本地实现新产品开发。

卢秉恒一开始想引进3D打印设备,但当时一台核心部件激光器要卖3万美元。卢秉恒决定自己造一台。他带着学生跑遍了全西安,找协作方加工关键部件,没有现成的就开机床自己做。1997年底,中国自主研发的第一台3D打印原型机诞生。2000年,由卢秉恒主持完成的“快速成型制造的若干关键技术及其设备”获国家科技进步二等奖。

2016年12月,国家增材制造创新中心落户西安。该机构由西安交通大学、北京航空航天大学、西北工业大学、清华大学、华中科技大学及13家相关企业共同组建,注册资金1.35亿元。

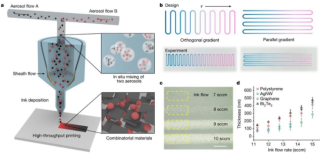

卢秉恒介绍,国家增材制造创新中心先后研发了各类增材制造工艺,以及激光、电子束、离子束、电弧、电热等能量驱动的10多项重大增材制造装备;申请国家专利387件,其中发明专利29件;主持或参与制定行业标准40余项。

3D打印需要资本助力

3D打印技术类似燕子衔泥造窝,材料一点一点累加,造出三维物体,又称增材制造。3D打印在新产品开发、首件制造等方面,能大幅简化流程、缩短周期、降低成本。

卢秉恒介绍,在材料、主流工艺与装备、关键零部件、控制软件及各领域工程应用等方面,3D打印已初步形成创新链与产业链。3D打印应用范围极广,未来将大有可为。

国内3D打印订单大多是个性化、多品种、小批量、技术复杂的产品,一时难以产生显著的经济效益及投资回报。目前,3D打印缺乏资本支持,这不利于产业长期发展。

“有些投资人更看重赚快钱,对于一些技术难度大、投资额较大或回报期比较长的技术或产品,缺乏投资意愿。”

一项新技术,从研发到应用推广要经历较长时间。以应用于航空和医疗领域的3D打印产品为例,航空构件须符合适航条件,包括材料、工艺、检测、强度、高低温等,这需要大量实验数据进行验证。3D打印医疗产品被核准临床应用前,须收集大量实验数据,其间不能对病人收费,这意味着研发耗费的资金量较大。

“3D打印产业还有很长的路要走,希望更多有战略眼光的民间资本参与3D打印技术的研发和产业化。”